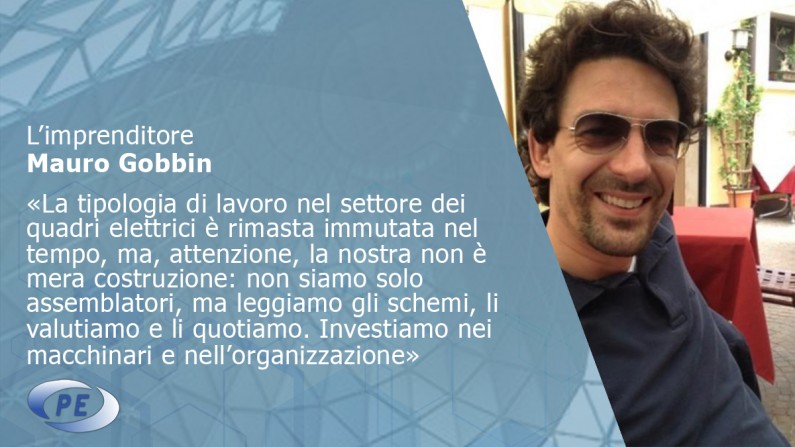

Mauro Gobbin ha seguito le orme del padre Otello alla guida di Padova Elettrotecnica: «Ho imparato il mestiere in azienda»

È un’espressione di cui spesso si abusa, ma che per lui vale sul serio. Aveva davvero i “calzoni corti” Mauro Gobbin quando ha iniziato a mettersi all’opera nell’azienda di famiglia, Padova Elettrotecnica, che opera nel settore della quadristica elettrica dal 1974. «Sì, posso dire di esserci cresciuto dentro. Ho iniziato a lavorarci a 14 anni trascorrendo i classici tre mesi estivi al fianco del precedente socio di mio padre. Il mestiere l’ho imparato lì», racconta oggi, ripercorrendo le orme del suo cammino professionale. «Nel ’96 c’è stato il primo vero passo successivo, quando sono entrato in società con papà Otello, cominciando a occuparmi di tutto ciò che fa parte della vita di un’azienda come la nostra: eseguire acquisti, seguire la produzione, occuparmi delle consegne e della gestione del magazzino».

Poi c’è stata un’esperienza tutta personale.

«Iniziata nel 2001, quando ho aperto un’altra ditta a nome mio, la Cab-el. Cab-el era in fondo nata come terzista di Padova Elettrotecnica, ma poi si è creata una sua identità focalizzata sul fotovoltaico. Una volta terminato quel boom ho incamerato altri clienti del settore del condizionamento riportandoli dentro a Padova Elettrotecnica, di cui ho acquisito la maggioranza nel 2016. L’anno dopo Cab-el è conferita al suo interno. Prima erano dislocate in due sedi differenti: l’abbiamo traslocata nello stesso stabile per poi, nel 2019, farle diventare un’unica azienda».

Un’operazione che si è rivelata azzeccata.

«Nel 2015 Padova Elettrotecnica fatturava 900 mila euro. Nel 2019 sono diventati 2,2 milioni, che salgono a 2.4 contando l’apporto che fa capo più strettamente all’attività di Cab-el, con 28 persone alle dipendenze. Di fatto abbiamo quasi triplicato la nostra realtà. Fondamentalmente continuiamo a lavorare per conto terzi e la tipologia di interventi nel settore dei quadri elettrici è rimasta la stessa nel tempo, ma, attenzione, la nostra non è mera costruzione: non siamo solo assemblatori, ma leggiamo gli schemi, li valutiamo e li quotiamo. Ci rivolgiamo al mercato italiano, ma i nostri clienti sono quasi tutti esportatori, secondo un percorso abbastanza tipico delle imprese manifatturiere del nostro Nord Est».

Come siete riusciti a crescere così tanto in poco tempo?

«In parte è stata una conseguenza dell’accorpamento: ampliandoci abbiamo potuto allargare anche il mercato di riferimento, aumentando i clienti. Ma decisiva è stata l’ottimizzazione di spazi, tempo e risorse che è seguita: abbiamo investito molto su riorganizzazione, strutture e macchinari, tanto che credo di poter dire che da questo punto di vista siamo avanti rispetto ai nostri competitors».

La pandemia che conseguenze ha comportato per voi?

«Il 2020 è partito benissimo nei mesi di gennaio e febbraio e, in quanto attività prevalente, siamo riusciti a continuare a lavorare a marzo e ad aprile. I problemi però sono emersi presto, perché diversi clienti hanno interrotto l’attività e sospeso i pagamenti per prodotti che, pure, avevamo consegnato. Sono stati due mesi in cui, a conti fatti, abbiamo avuto soltanto spese ma senza incassare ricavi, per cui a giugno abbiamo chiuso il primo semestre con un -40% nel fatturato rispetto all’anno precedente. Una bella batosta. Da luglio siamo risaliti a un -18% e ad agosto non abbiamo fatto ferie. Settembre in genere è un periodo calmo nel settore e invece il lavoro si è accumulato, per cui puntiamo a tornare al segno più. Ma, anche qui, occorre dire che ci siamo riusciti facendo pulizia e selezione: selezione nel personale, nei clienti, nelle linee dei prodotti, eliminando quelli che non rendevano. Abbiamo contenuto i costi».

Avete previsto investimenti nel 2021?

«Il 2019 era anche stato un anno di fortissimi investimenti, forse eccessivi in rapporto alla nostra forza economica. Ma ci hanno permesso di aumentare la redditività, utilizzando sette persone in meno. Ottimizzare è risultato fondamentale, e introdurre la figura dell’innovation manager ci ha aiutato. Stiamo anche automatizzando, nei limiti che la tecnologia ci concede. Proprio perché in termini di investimenti abbiamo dato tanto, nel 2021 rallenteremo da quel punto di vista, anche se il prossimo anno cambieremo il sistema gestionale, impostandolo sul digitale. L’avremmo già fatto se non ci fosse stata la pandemia che ha variato i piani. In un certo senso è l’ultimo passo, legato alla parte finanziaria, che resta un po’ il nostro tallone d’Achille».

Quali sono gli ostacoli principali presenti nel vostro settore?

«Il più serio è dato dalla carenza di manodopera. E quando parlo di “carenza” intendo sia a livello numerico che di specializzazione. In pratica noi chiamiamo le scuole - istituti tecnici e professionali - e loro ci dicono che non hanno ragazzi da darci. Non solo: il nostro è un lavoro in cui la velocità è fondamentale e in tanti non reggono il ritmo. La questione è semplice: se nel preventivo ho cinque ore di lavoro e voglio realizzare un guadagno a fine giornata devo impiegarci cinque ore, e se possibile anche meno. Sembra un fatto scontato, ma spesso chi comincia a lavorare in questo campo non lo capisce. Sarò sincero: l’impressione è che i ragazzi che si presentano per un lavoro spesso arrivino da un altro pianeta, e non abbiano idea di cosa vuol dire mettersi al banco a collegare fili. Chi arriva qui ha la necessità di essere formato completamente, ci vogliono almeno 4 o 5 anni perché sia pronto. La scuola non dà ai ragazzi quello che serve a noi, ma fa mera teoria, diversa da quella che è la pratica quotidiana. E questo al di là del fatto che molti giovani si rilevano deboli anche nella teoria».

Diego Zilio

Ufficio Stampa Confapi Padova