Mauro Schiavon racconta Schiavon Inox: «All’epoca non capivo la caparbietà di mio padre, oggi non posso che ringraziarlo»

«L’insegnamento di mio padre Rodolfo può essere racchiuso in una frase: “Devi saper fare”. Cosa voleva dire? Che se non impari a padroneggiare ogni aspetto della tua attività finisce che devi fidarti degli altri, con tutti i rischi che questo comporta. All’epoca non capivo del tutto perché dovevo imparare a fare l’operaio, il manovale, il piegatore, il saldatore. Col senno di poi devo ringraziare la sua caparbietà e, perché no, anche la sua cattiveria di padre-padrone d’altri tempi. Appunto, erano altri tempi, bastava uno sguardo per farsi capire, e la passione che lo animava era quella che fino a novant’anni lo ha portato in capannone: continuava a volere che gli passassi qualche lavoretto da fare al tornio. Al tornio, capite?». Mauro Schiavon parte dalla sua esperienza di figlio per raccontare quella da imprenditore. Da una ventina d’anni è lui a condurre le attività di Schiavon Inox, azienda della zona industriale di Padova che lavora conto terzi nella progettazione e realizzazione di manufatti e strumenti in acciaio inox, acciaio carbonio, leghe leggere, ottone e rame.

Come parte la sua esperienza di imprenditore?

«Raccolgo l’eredità di mio padre Rodolfo, a cui mi sono affiancato per una ventina d’anni prima di prendere in mano l’attività. Una gavetta che è stato un tesoro perché mi ha permesso di carpire quanti più segreti possibili “sul campo”. Si andava avanti fino alle 8 ogni sera tranne al sabato, quando si rimaneva fino all’una. La domenica mattina era invece dedicata a preventivi e conteggi, altro che riposo. Sono stati anni duri. Quando mio padre ha visto che riuscivo ad andare avanti con le mie gambe e ad avere clienti che si rivolgevano direttamente a me mi ha dato più autonomia, anche se era comunque lui ad assegnarmi gli operai. Lui apriva alle 6 e mezza, perché alle 7 arrivava il primo dipendente. Finché un giorno, verso ottobre, mi disse: guarda che dal 1° gennaio dell’anno prossimo mi presenterò “con calma”. Poi non è andata precisamente così, perché comunque ha sempre voluto esserci, ma diciamo che è toccato a me stare in prima linea sia a livello operativo che legale, col passaggio delle quote».

Facciamo un passo indietro. Non siete stati sempre in zona industriale, giusto?

«L’azienda nasce nel dopoguerra in via Beato Pellegrino, dove ai tempi avere casa e laboratorio nello stesso stabile era piuttosto frequente. Quando nel ’59 il sindaco Crescente decise di urbanizzare la zona industriale mio padre acquistò l’attuale lotto in Seconda Strada. Pensate che il nostro fu uno dei primi dieci insediamenti produttivi. Poi realizzammo altri capannoni, ingrandendoci. Per quanto mi riguarda, io sono entrato in azienda nel ’77, dopo aver conseguito il diploma di perito meccanico».

Nel frattempo sono aumentati i dipendenti.

«Da una decina siamo arrivati ad averne 18. Ma qui si apre un argomento spinoso, perché non trovi maestranze preparate e chi raggiunge l’età del pensionamento non è facile da sostituire. C’è anche chi si “spaccia” per piegatore e non lo è: non sa attrezzare la macchina, non sa come sviluppare il prodotto, magari sa a malapena usare la squadra ma già col goniometro ha difficoltà e sa solo premere un pulsante. Non è quello il nostro lavoro, ci vogliono anni a formare una persona in grado di lavorare da noi! Tenete presente che il nostro lavoro non è ripetitivo come altrove nel settore della metallurgia, anzi, al contrario, ogni ora bisogna cambiare metallo, dimensioni e forme dei pezzi, proprio perché lavoriamo per conto terzi su scala ridotta. Non su mille pezzi, ma magari su tre al giorno».

Sbagliamo o vi sentite artigiani più che industriali?

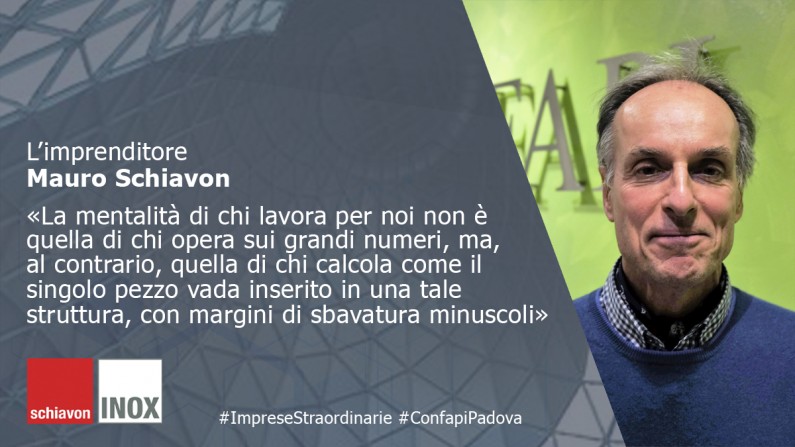

«Noi ci sentiamo “grossi artigiani”, il nostro Dna è quello! Certo, in genere l’artigiano usa il trapano, la sega e piccoli attrezzi. Non è il nostro caso. Ma, vedete, ogni nuovo lavoro ha la sua storia e la sua peculiarità. La mentalità di chi lavora per noi non è quella di chi opera sui grandi numeri, ma, al contrario, quella di chi calcola come il singolo pezzo vada inserito in una tale struttura, con margini di sbavatura minuscoli. Anzi, lavoriamo tantissimo per altri artigiani che prendono commesse e poi si rivolgono a noi, specie per prodotti in acciaio, perché l’acciaio inossidabile non mente, non ammette difetti, qualsiasi deformazione si vede subito».

D’altra parte voi spaziate fra tantissimi settori: industriale, sanitario, edile, del design e dell’arredo di lusso, oltre che di quello veterinario.

«Spaziare è la nostra fortuna, perché se qualche mercato cala nelle commesse noi possiamo rivolgerci altrove. È un vantaggio, ma comporta allo stesso tempo anche lo svantaggio di dover ripartire sempre da zero, perché quasi mai abbiamo uno stesso lavoro da ripetere identico, né la possibilità di preparare i pezzi nei tempi morti: farlo significherebbe buttarli via. In questi anni abbiamo avuto un fatturato medio sui 3 milioni, in larga parte da aziende italiane: i nostri prodotti finiscono all’estero ma noi lavoriamo quasi sempre in seconda battuta, è il cliente a esportare. Solo col settore navale ci presentiamo direttamente in Finlandia e in Sud America».

Come è cambiato il lavoro negli anni?

«Un tempo si partiva da pezzi di carta e sagome di legno o compensato, oggi arriva via email il progetto in AutoCad e hai una base molto più precisa già in partenza. Il laser è stata una svolta: prima bisognava farsi i fori col trapano, o segnare direttamente sulla lamiera i punti da piegare. Oggi puoi impostarti al video i programmi di lavoro con l’angolo di piega e, in pratica, puoi togliere dalla macchina il pezzo già finito, senza doverlo sistemare a ogni singola piega. La svolta è arrivata una trentina d’anni fa, con l’introduzione dell’informatica e della meccatronica, ma le macchine si sono evolute sempre più. E continuano a farlo».

E la pandemia l’avete accusata?

«Ovviamente una riduzione nel fatturato c’è stata. Abbiamo sempre lavorato, anche se con orario ridotto, portandolo a 6 ore e separando i turni per evitare assembramenti. Ma non abbiamo fatto neanche un solo minuto di cassa integrazione, perché eravamo nella filiera per produrre macchine per imbottigliare prodotti detergenti e le colonnine dispenser e… per i tavoli utilizzati nell’autopsie, perché ci occupiamo pure di quelli».

Diego Zilio

Ufficio Stampa Confapi Padova